航空航天与力学学院李岩、杨伟东、王鹏团队实现3D打印复合材料力学性能的不确定量化与强化设计,成果发表于《固体力学与物理学杂志》和《先进科学》

来源:航空航天与力学学院

时间:2025-04-17 浏览:

3D打印聚合物基复合材料凭借轻量化、高强度和可定制等优势,在航空航天领域具有广阔应用前景。然而,增材制造过程容易引发纤维偏转、树脂浸渍不充分及孔隙缺陷等,导致成型件力学性能具有显著分散性;同时,聚合物基体的固有脆性使得复合材料延展性与抗冲击性能明显受限,严重阻碍了3D打印复合材料的工程化应用。

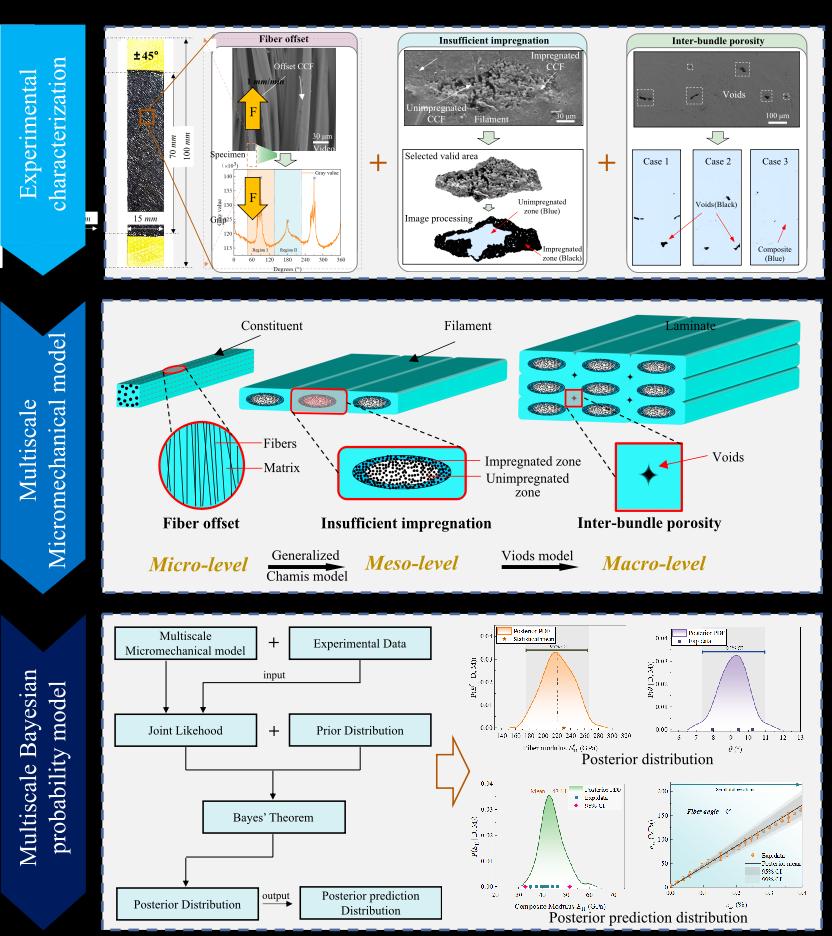

为此,同济大学航空航天与力学学院李岩教授团队提出了一种多尺度的贝叶斯方法,实现了3D打印连续纤维增强复合材料宏观力学性能与微结构参数的跨尺度协同不确定性量化分析。首先基于图像识别、张量分析和快速傅里叶变换技术,表征了打印复合材料的关键微结构参数分布;其次结合复合材料平均场均匀化理论和束间孔隙模型,建立了3D打印复合材料的各向异性多尺度本构理论;最后发展结合本构理论的多层级贝叶斯方法,全面量化了3D打印复合材料的宏观力学性能和微结构参数的不确定性。该概率方法实现了3D打印连续纤维增强复合材料本构参数的不确定性量化与溯源分析,为其高性能化设计与制造提供理论指导。相关研究成果以“A multiscale Bayesian method to quantify uncertainties in constitutive and microstructural parameters of 3D-printed composites”为题发表于固体力学旗舰期刊《固体力学与物理学杂志》(Journal of the Mechanics and Physics of Solids)。

图1、3D打印复合材料多尺度贝叶斯不确定量化方法

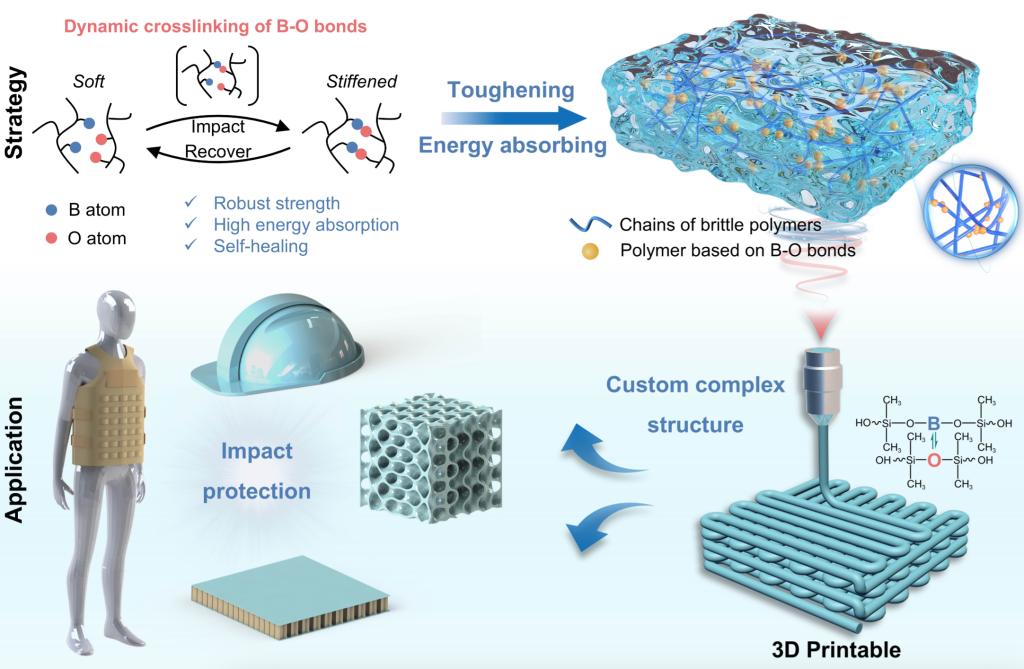

此外,研究团队受B-O动态配位键启发,提出了适用于3D打印聚合物基复合材料的通用增韧与能量耗散策略。通过剪切变硬材料SSG与聚乳酸基体的复合,成功制备了智能抗冲击复合材料PLA/SSG,在保持极限强度不变的前提下实现断裂延伸率40倍提升及330%冲击能量吸收率,兼具卓越抗冲击性、优异延展性及良好强度-延展性平衡。该材料同时具备出色的热稳定性与加工性能,适用于复杂结构的3D打印,其亚麻纤维增强复合材料的能量耗散较传统材料提升20.6%。该策略为3D打印智能抗冲击材料和结构的设计提供了新思路。相关研究成果以“A Universal Toughening and Energy-Dissipating Strategy for Impact-Resistant 3D-Printed Composites”为题发表于《先进科学》(Advanced Science)。

图2、基于B-O动态配位键的增韧与能量耗散策略可有效提升复合材料力学性能,为3D打印抗冲击结构提供新解决方案。

航空航天与力学学院2023级博士生洪翔为论文第一作者,李岩教授、王鹏副教授和杨伟东研究员为论文共同通讯作者。章中森副教授,陈永霖助理教授和张峻铭博士对论文作出了重要贡献。该研究工作得到了国家重点研发计划重点专项的资助。